Ein Blick auf den Fertigungsprozess

Die Vorbereitung

Schafzüchter und -halter aus der Region lieferten die Rohwolle an. Wegen der recht unterschiedlichen Qualität musste die Wolle nach Feinheit, Farbe und Faserlänge sortiert werden. Ein weiterer Faktor war die Verschmutzung durch Stroh und Sand, der vor allem durch das als Imprägnierung gedachte Körperfett gebunden wurde. Allein dieses Fett (Fachausdruck: Schweiß) konnte 30 bis 50% des Rohgewichtes ausmachen. Wolle kann zu dem erstaunlich viel Wasser enthalten. Normale Wolle beinhaltet (im absoluten Trockenzustand) direkt nach der Trocknung ca. 17 % nicht fühlbares Wasser. Bei insgesamt 30% Feuchtenanteil fühlt sich das feucht an. Nasse Wolle enthielt, wenn sie gut zentrifugiert wurde, immer noch 30% Wasser. Kunstfasern dagegen speicherten nur ca. 0,4 % Feuchtigkeit.

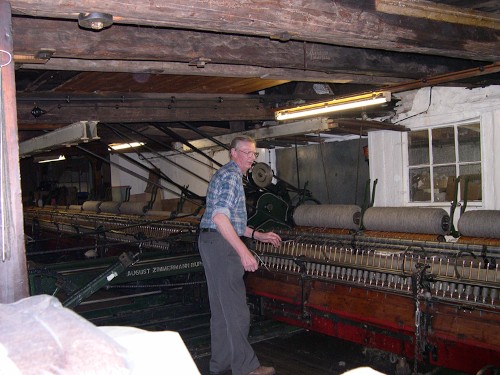

Für die maschinelle Verarbeitung musste die Wolle also zuerst gewaschen werden. Dann wurde das Rohmaterial bis zur Einzelfaser zerlegt, ohne dass es an Länge verlor, bevor durch langsames Verdichten ein schöner, gleichmäßiger Flor entstand. Dieser konnte wiederum in Vorgarnfäden geteilt werden. Das gelang aber nur, wenn die Wolle mit einer dem natürlichen Schafsfett nachempfundenen Feinöl-Emulsion erneut behandelt wurde, die später wieder herausgewaschen werden musste. Ohne diese Schmelze hätte sich die trockene Wolle elektrostatisch aufgeladen und eine Weiterverarbeitung wäre nicht möglich gewesen. Die feine, milchige Emulsion wurde in der ersten Maschine, dem Krempelwolf, der die Wolle zunächst in kleine Flocken zerteilte, automatisch gleichmäßig eingesprüht.

Die Maschine hat Walzen mit starken Stahlzähnen und konnte auch recht feste Wollfließstücke öffnen. Durch eine Absaug-Rohrführung flog dann die frisch gefettete Wolle wie Schneegestöber aus dem Trichter heraus. Es wurden Partien von einigen hundert Kilogramm zusammengestellt. Anschließend brachte man das so vorgeöffnete Material auf die Krempelmaschinen. Zunächst wurde eine gleich mäßige Beschickung durch eine automatische Wiegeeinrichtung erreicht. Die Wolle durchwanderte eine Vielzahl von gegenläufigen Walzen, die alle mit feinen Stahlnadeln in Laufrichtung versehen sind. So entstand im ersten Arbeitsgang ein feiner, leichter Woll-Flor, der dann durch eine Quetsch-Vorrichtung läuft. Noch vorhandene Verunreinigungen durch Stroh und Futterreste wurden hier zerdrückt und fielen später heraus. Der feine, durchscheinende Flor wurde mehrfach gefaltet, so dass ein viel dichterer und sehr gleichmäßiger Flor zur Weiterverfeinerung entstand. Schließlich wurde er im Florteiler in gleichmäßige Streifen zerteilt und zu aufwickelbaren Fäden gerieben. Dieses Vorgarn wickelte man auf Vorgarnwalzen, damit es in der Spinnerei verfeinert und gedreht werden konnte.

Das Spinnen

Nun wurden die Fäden feiner gezogen und erhielten ihre erste Drehung. Bei jeder Umdrehung der Spindel lief eine Umdrehung in den entstehenden Faden. Die Maschine ist ca. 24 Meter lang und hat 320 Spindeln. Dieser so genannte Wagen- oder Selbstspinner heißt Selfactor (englisch Selfactor = Selbsthandelnder). Der Name deutet an, dass die Maschine alle Tätigkeiten automatisch ausführte. So fuhr der Wagen mit den Spindeln ca. zwei Meter aus dem hinteren, feststehenden Teil heraus. Dabei wickeln die Vorgarnwalzen die Fäden ab, die wiederum von schweren Eisenzylindern erfasst und gehalten wurden. Der Teil mit den Spindeln fuhr schneller heraus als das Garn nachlief, und so wurde der Fadenfeiner gezogen. Gleichzeitig drehten sich die Spindeln im Wagen sehr schnell und gaben dem Faden die gewünschte Festigkeit. Beim Wiedereinfahren wickelte der Faden sich dann unter starker Belastung auf eine Papphülse. Auch die Form des fertigen Spulenkörpers wurde automatisch geregelt. Die Geschwindigkeit und die Dauer der Drall-Bewegung sowie Verzug und Spulenform waren in weiten Bereichen verstellbar und lieferten so ganz unterschiedliche Fäden.

Ein so gesponnener Faden war oft zum Stricken oder Weben zu fein. Es wurden mehrere Fäden zusammengedreht. Man nennt dies Doublieren oder auch zwirnen. Dabei liefen die Einzelfäden durch Fadenwächter, die die Zwirnspule still stehen ließen, wenn eine neue Spinnspule nachgeführt werden musste. Volle Zwirnspulen wurden von Hand ausgewechselt. Diese Maschine war sehr empfindlich und damit störungsanfällig. Für die Bedienung des Selfactors war sehr viel Erfahrung erforderlich. Wie genau ein Kontakt den anderen auslöst, Eines ins Andere greifen muss, konnte nur auf der Basis mehrjähriger Expertise richtig eingestellt werden. Die Langlebigkeit dieser Anlage hing sehr von der Gewissenhaftigkeit bei der Bedienung ab.

Die Zwirnspulen gelangten dann auf die Haspel und wurden dort zu 100-Gramm-Strängen geformt. Von hier ab konnte das Garn je nach Verwendungszweck verschiedene Wege gehen, nachdem es aber auf jeden Fall noch einmal gewaschen wurde, um das Spinnfett wieder zu entfernen. Anschließend wurde das Garn z.B. gefärbt oder gebleicht. Mit einer bunten Manschette versehen lag es später auf dem Ladentisch zum Verkauf, oder es wurde auf große Kreuzspulen gewickelt, um in einer Handweberei weiter veredelt zu werden.